- Mosaic de rajoles trencades

- Pintem un davantal

- Eines i materials necessaris

- Rajoles vibropressades o vibrocast

- Quina llosa és millor: vibrocast o vibropressat?

- Com distingir una rajola vibrocast d'una vibropressada?

- Tecnologies de fabricació existents

- Abocament en un encofrat desmuntable

- vibrocasting

- Vibrocompressió

- Breument sobre el principal

- tecnologia de fàbrica

- Prement

- Nosaltres determinem la rendibilitat

- Elecció de la mescla de lletada

- Motllura de rajoles

- Motlle de bricolatge per abocar

- tecnologia de fàbrica

- 5 Instruccions per a la fabricació de lloses amb motlle de plàstic

- Proporcions, composició i regles per preparar la solució

- Quins són els beneficis de les rajoles casolanes?

- Receptes aproximades per a llambordes.

- Conclusió

Mosaic de rajoles trencades

Aquest treball no requereix habilitats especials, però la perseverança serà útil. I si, com jo, voleu provar-vos en aquest camp per primera vegada, per començar és millor triar alguna cosa no gaire grandiosa. A mesura que vagi adquirint experiència, es podrà passar a elements de decoració de fantasia més complexos.

- Quina granota més gran! Recorda una mica la famosa sargantana de Gaudí del Park Güell.

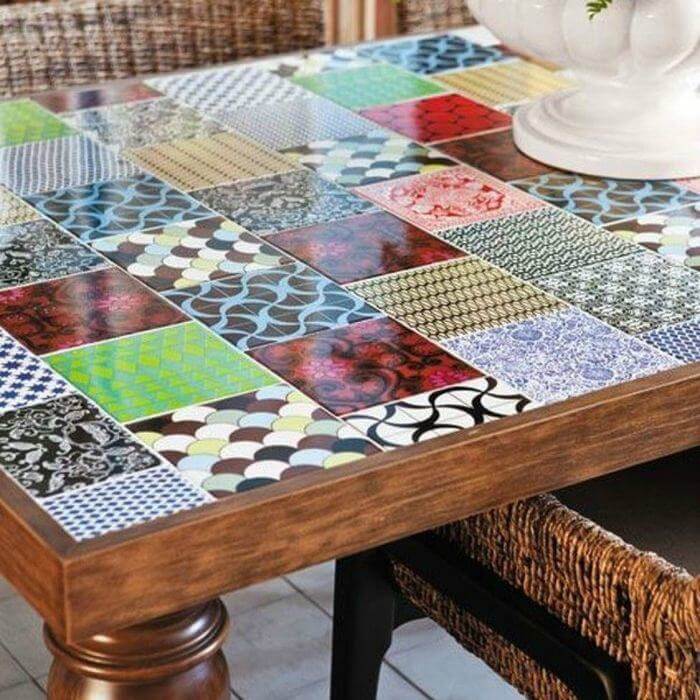

- La solució original per a la restauració de la taula antiga. Es pot aconseguir un efecte interessant afegint una capa de vidre a la part superior.

- Una idea meravellosa per decorar un racó de treball en una cuina rural.

- Els teus esmorzars i sopars en aquesta taula seran encara més saborosos!

- M'acabo d'enamorar d'aquesta taula!

- Aquesta és realment una obra única...

- Òbviament, haureu de treballar dur en la decoració de formes arquitectòniques tan petites, però el resultat val la pena!

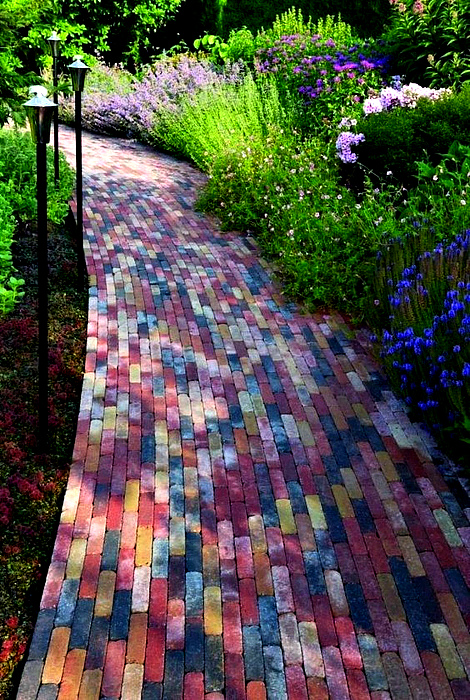

- Una passarel·la de rajoles trencades és una gran solució si recentment heu fet una renovació i us queda molt material malmès o sense utilitzar!

- Magnífica increïble!

- En un banc així no només voleu seure, sinó també fer una foto!

- Hi ha alguna cosa al respecte!

- Quin fragment més meravellós de la imatge d'un cargol de les restes d'una rajola trencada.

- Aquí teniu un sofà de jardí que podeu crear si voleu. Preciós i pràctic!

- Una solució lluminosa i inusual per a la façana d'una casa de camp o casa rural.

- Gràcies a la combinació de colors, semblen molt elegants.

- Simplement no hi ha paraules... No esperava una decisió així!

- Enfocament molt interessant i inusual. Inspirant!

- Quina gran libèl·lula. Només una vista!

- Amb l'ajuda de les restes de rajoles trencades, podeu decorar gairebé qualsevol moble.

- Posavasos exclusius per a tests: ningú els té segur!

- I no és gens necessari invertir molts diners en la compra de rajoles cares per a la cuina. Aquí hi ha una solució meravellosa per a un davantal de cuina que no requereix despeses especials.

- Crear aquesta decoració no és gens difícil, però l'efecte és impressionant!

- Combinació de colors molt suau i agradable a la vista.

- Una idea interessant, més la teva perseverança, i una cosa de disseny real està a punt!

- Una solució acurada, però molt interessant per revestir una paret de balcó.

La comoditat a la casa es crea amb l'ajuda de detalls elegants, seleccionats amb gust. I millor, fet amb les teves pròpies mans amb ànima i amor sense límits per la creativitat.Espero que aquestes idees us hagin inspirat a crear les vostres pròpies solucions decoratives per a la vostra llar.

Després de tot, no és gens difícil trobar materials per crear aquestes obres mestres. Moltes ferreteries sempre tenen sobrants de rajola o ceràmica, que es ven com a matèria primera a un preu reduït. També podeu utilitzar les rajoles que us queden de la reparació.

Així que només queda agafar foc amb una idea determinada, trobar temps per a això i començar a fer-ho. Fantaseja i crea!

Pintem un davantal

La pintura a mà ajudarà a donar a les rajoles existents un aspecte completament fresc i fer que la vostra cuina sigui encara més original.

Si teniu habilitats artístiques, podeu transferir qualsevol dibuix que us agradi al davantal d'una manera senzilla: imprimiu la imatge, ombregeu la part posterior del full amb un llapis suau, enganxeu el dibuix a la superfície i encercleu amb pressió al llarg del contorn amb un bolígraf o llapis dur. La silueta desitjada quedarà "impresa" a la rajola, que pintareu amb pintures.

Instagram @dariaageiler_shop

Instagram @dariaageiler_shop

Instagram @dariaageiler_shop

Per a aquells que tinguin pinzells artístics sobre "tu", hi ha segells, plantilles, així com patrons geomètrics senzills que es poden donar vida amb cinta adhesiva i un corró.

Instagram @dariaageiler_shop

Instagram @dariaageiler_shop

Eines i materials necessaris

Per a la producció necessitareu:

- formigonera. En casos extrems, podeu substituir-lo per un trepant potent amb un broquet mesclador;

- taula vibratòria. Com fer-ho tu mateix - es descriu a continuació;

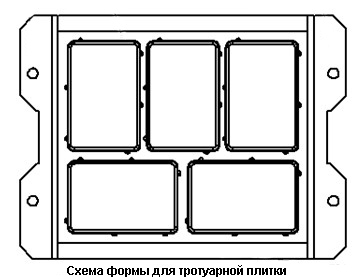

- formes. Es ven a les botigues, però pots fer la teva;

- nivell d'edifici: controlen l'horitzontalitat de la taula vibratòria i els bastidors per a l'assecat.Quan estigui esbiaixada, la rajola resultarà desigual;

- pala, paleta, galleda;

- pinzell.

Materials utilitzats:

- ciment. Resistent als sulfats (amb un contingut reduït d'aluminats de calci 3) s'utilitza un grau de ciment Portland no inferior a M400. Apte per PTSII / A-Sh-400. El color preferit és el blanc: el gris sembla desordenat quan es taca. La data de producció és important: el ciment de 3 mesos, fins i tot amb un emmagatzematge adequat, perd el 20% de la seva resistència, 6 mesos - 30%, anual - 40%;

- farciment: gran - revestiments de granit, còdols o escòries de 3-5 mm de mida; sorra neta de riu o pedrera tamisada fi amb un mòdul de mida de partícules. La puresa de la sorra es comprova intentant fer-ne un grumoll: si funciona, el material conté moltes inclusions d'argila;

- aigua pura. Pel que fa a la qualitat, en la majoria dels casos, l'aigua normal de l'aixeta és adequada;

- plastificant. Fa que el formigó sigui durador, resistent a la humitat i al desgast. Les bones crítiques dels fabricants de rajoles van rebre "Superplasticizer C-3". També s'utilitzen les composicions de les marques "Component", Master Silk, Plastimax F.

La funció de reforç es realitza per:

La funció de reforç es realitza per:

- fibra de vidre triturada;

- fibra de polipropilè Micronix 12 mm;

- fibra de basalt MicronixBazalt 12 mm.

Per donar a les rajoles el color desitjat, s'utilitzen colorants:

- mineral: donen un color brillant, resistent als atacs químics i a les temperatures extremes;

- orgànic: donen tonalitats suaus i naturals.

Les lloses es pinten de dues maneres:

- superfície. El colorant sec es frega a la superfície dels mòduls encara humits o es pinta amb una solució amb un aerògraf. El mètode dóna un color brillant, però requereix molta mà d'obra. A més, com l'abrasió i l'estella, la rajola perd color;

- volum.El colorant s'afegeix a la solució durant la barreja, en una quantitat del 7% en pes de substàncies seques, que, a causa de l'alt cost, s'associen a costos.

Per estalviar diners, els mòduls s'aboquen en dues capes: primer, una tercera o mitja, amb formigó de colors, i després la resta, incolora. L'interval de temps màxim permès entre capes d'abocament és de 20 minuts.

Rajoles vibropressades o vibrocast

Des del punt de vista de la tecnologia de fabricació industrial, les rajoles es poden fer de dues maneres:

Taula vibratòria per a la producció de lloses de vibrocastLlambordes vibrocast (costa menys, s'utilitza en construcció privada).

Tecnologia de fabricació: el morter de formigó s'aboca en motlles que es col·loquen sobre una superfície vibrant. En el procés de vibració, la solució omple uniformement el motlle i en surten bombolles d'aire. Després, els motlles es col·loquen sobre uns reixetes. Després de 2-3 dies, les rajoles s'eliminen i s'assequen.

Línia de producció de lloses vibropressadesLlambordes vibropressades

La tecnologia de producció és similar, però la solució també es pressiona amb una premsa (vibropress). El resultat és una mescla més compacta i, en conseqüència, una estructura de material més forta. Les rajoles s'assequen en cambres especials.

Només podeu fer rajoles de vibrocast per a camins, camins pel vostre compte

De seguida centrem l'atenció: les lloses casolanes no estan destinades a col·locar-se en llocs de trànsit intens, sinó que esdevindran indispensables per a la formació de camins de jardí al país.

Quina llosa és millor: vibrocast o vibropressat?

Segons les ressenyes dels fòrums, el 80% dels usuaris estan d'acord que les millors lloses de llambordes són les que es fabriquen per vibrocompressió. És més car (~20%), però més durador. La qüestió és que s'obté formigó més dens, que té menys porus, respectivament, la rajola absorbeix poca aigua, no s'esmicola i és resistent a l'abrasió.

Però, les rajoles premsades tenen una selecció limitada de colors i

formes, i fosa, per contra, és fàcil de fabricar, el que vol dir que

més assequible, a més, podeu llançar gairebé qualsevol forma i una gran selecció

matisos.

La major destrucció de la rajola està subjecta a l'hivern, quan

L'aigua que entra al formigó es congela i s'expandeix. Per descomptat, és possible protegir el vibrocasting

rajoles amb compostos hidrofòbics, però això no ho farà etern, la vida útil és més curta,

que el premsat. No obstant això, per a ús privat en condicions

pressupost limitat, podeu fer-ho perfectament amb lloses casolanes.

Com distingir una rajola vibrocast d'una vibropressada?

Visualment. El primer tindrà una estructura llisa no homogènia,

el segon és homogeni, aspre. Paradoxalment, el vibrocasting és més bonic

externament (en el moment de la venda): brillant, suau (exemples a la foto). Diferència

apareix durant el funcionament.

llambordes vibrocomprimides llambordes vibrofoses

Tecnologies de fabricació existents

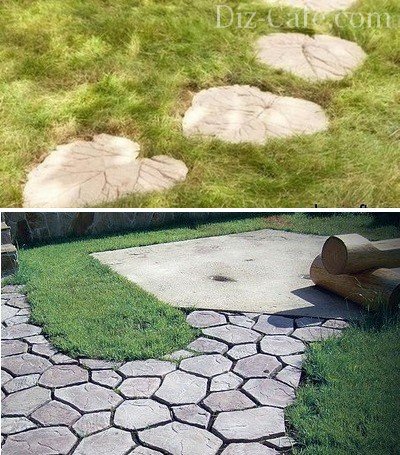

Les rajoles i llambordes, que podríeu veure pels vostres veïns, es fabriquen amb només tres tecnologies: abocat a l'encofrat, vibrocast i vibrocompressió.

Calçada amb lloses d'imitació per estampació

També hi ha una tècnica d'imitació de lloses de llambordes, quan la textura es crea amb segells sobre una superfície de formigó humida. A primera vista, el camí pot semblar un camí asfaltat, però en realitat es tracta d'una llosa monolítica de formigó amb totes les seves mancances. Mirant de prop les costures, és fàcil veure que són inseparables de les plaques i no són capaços d'assegurar el drenatge de l'aigua al terra. Per tant, si us ha agradat la versió amb imitació que es veu a la foto, us recomanem reproduir-la en tecnologia clàssica, a partir de plaques separades. En aquest cas, la vostra còpia durarà 3-4 vegades més que l'original.

Abocament en un encofrat desmuntable

Producció de lloses per abocament a l'encofrat

La tecnologia d'abocament d'encofrat és la forma més senzilla i menys dilatada de fabricar lloses de paviment. Els productes es colen directament al lloc d'ús sobre sòl compactat, de manera que no cal gastar cap esforç en assecar i moure les plaques. Com que el motlle s'elimina mentre el formigó no està completament curat, només podeu utilitzar un motlle i preparar petites porcions del morter en una galleda amb una batedora de construcció (sense formigonera). El formulari també es pot omplir de manera incompleta, formant corbes ordenades del camí del jardí.

Però també hi ha desavantatges:

- la textura de la superfície frontal de les plaques és sempre la mateixa, ja que la forma és oberta i només fixa la vora al llarg del perímetre de cada fragment;

- la mescla de formigó no es pot compactar per vibració, per la qual cosa s'ha d'afegir més plastificant per garantir la resistència;

- malgrat l'addició d'aglutinants, la vida útil d'aquesta rajola és diverses vegades menor que la d'una de vibrocast.

Distingir una pista d'una fitxa d'aquest tipus és bastant senzill.Com a regla general, imita la disposició d'una pedra salvatge amb fragments de forma irregular, però la repetició del patró és fàcil de notar. L'herba sovint creix a les costures d'aquestes rajoles, ja que es munten directament a terra sense un coixí de sorra i grava i sovint sense omplir les juntes.

vibrocasting

Llambordes de vibrocast: l'opció més comuna

Les lloses de vibrocast són l'opció més habitual per pavimentar zones privades. La manera més fàcil de distingir un producte d'aquesta tecnologia és mitjançant el disseny. Ni l'ompliment ni la vibrocompressió creen una forma complexa d'una rajola i un petit patró de textura a la seva superfície. La part frontal de les rajoles vibrocast sol ser més brillant i el color és més brillant que el de les rajoles vibropressades.

Entre altres avantatges d'aquest material d'acabat:

- la vida útil de la rajola és diverses vegades més llarga, ja que la vibració durant la fosa expulsa les bombolles d'aire i millora la resistència a l'aigua i a les gelades del producte;

- menor consum de plastificant (en comparació amb l'abocament a l'encofrat);

- la possibilitat de fabricar rajoles duradores d'alta qualitat a casa amb un equip mínim;

- una àmplia varietat de formes ja fetes de diferents categories de preus.

Entre les deficiències, només es pot distingir un petit gruix de la placa, que no permet que l'acabat suporti altes càrregues mecàniques. En una rajola llisa, el risc de lliscament també augmenta, per la qual cosa us recomanem que seleccioneu formes amb textura per a la fabricació.

Vibrocompressió

Les llambordes de la zona d'aparcament són llambordes vibropressades

La vibrocompressió és un procés tecnològic complex. La seva principal diferència amb el vibrocasting és que la solució en forma està sotmesa a cops potents d'una premsa especial.Com a resultat, la densitat de la barreja de formigó i ciment augmenta en un ordre de magnitud; pel que fa a les seves propietats, el material és un anàleg d'una pedra artificial. Per tant, és el que s'utilitza per pavimentar les voreres de la ciutat, camins a places i zones d'aparcament en zones privades. A causa de la seva alta densitat, la rajola és molt resistent a les gelades, pot suportar fins a 300 cicles de congelació / descongelació.

El mètode s'utilitza més sovint per a la producció de llambordes, no rajoles. És fàcil distingir-lo pel seu gruix augmentat amb petites dimensions (sembla més un maó que una rajola). A més, aquest material sol ser més rugós i el seu color és més pàl·lid. Com que és impossible fer un patró en un fragment separat, per millorar l'efecte decoratiu, les llambordes es col·loquen amb bells ornaments (a casa, podeu utilitzar el patró de punt de creu).

Entre els inconvenients de les rajoles vibropressades, només es pot distingir el preu elevat i el pes considerable, cosa que complica el transport i la instal·lació.

Breument sobre el principal

Així doncs, es va resoldre el tema, com fer tu mateix les llambordes. En realitat, aquest procés no és el més fàcil. Encara és possible fer formes a partir de taulers, però per a un especialista que conegui les habilitats d'un soldador elèctric i d'un serraller és possible muntar una taula vibratòria. Pel que fa al propi procés de fabricació, si la formulació del morter de formigó es manté correctament, si totes les operacions indicades anteriorment es mantenen amb precisió, es pot garantir l'alta qualitat del resultat final.

| Una mica més d'atenció! M'agradaria escoltar de tu la teva història sobre la producció de lloses amb les teves pròpies mans.Quin és el resultat del resultat final, si us va satisfer, si us va decebre que vau prendre mesures per fer lloses? Quines dificultats t'has trobat o, per contra, tot ha estat fàcil i senzill? |

tecnologia de fàbrica

La tecnologia utilitzada a les fàbriques preveu la disponibilitat d'equips especials. La qualitat del producte acabat depèn de diversos factors. El camí està creat a partir de llambordes de clínquer, que poden suportar càrregues elevades i influències ambientals. Altres característiques de la tecnologia de fàbrica són les següents:

- El vibrocasting consisteix a abocar ciment en formes especials, la compactació de la composició es produeix a causa de l'efecte de la vibració. Aquests equips es ven a botigues especialitzades, es poden fer a mà. El desavantatge és la baixa resistència a les gelades, ja que l'estructura és porosa, l'aigua dels buits s'expandeix quan es congela i viola la integritat estructural.

- La vibrocompressió implica l'ús de formigó, que està subjecte a vibracions i pressió. Les llambordes obtingudes d'aquesta manera poden suportar esforços mecànics prolongats. Tanmateix, la complexitat de l'equip de premsat determina l'alt cost del producte resultant.

- El clinker es considera la rajola més duradora, però també la més cara. La seva producció consisteix en la cocció de la composició després del seu premsat, així com l'assecat. Les rajoles de clinquer són duradores i atractives, no són inferiors en durabilitat a la pedra natural i serveixen durant diverses dècades.

El procés de fabricació en un entorn industrial implica la instal·lació de màquines especials difícils de fabricar per si soles. Tanmateix, és gairebé impossible exercir l'efecte requerit sobre la barreja utilitzada sense ell.

Prement

Els formularis s'instal·len a la superfície de la taula vibrant, que s'omplen amb la solució de formigó preparada amb l'ajuda d'una paleta.

La producció es pot representar amb tecnologia d'una sola capa i de dues capes:

- una característica del premsat d'una sola capa és omplir el motlle amb morter de formigó, seguit de compactació a la superfície de la taula vibrant i mantenir-lo fins que s'assequi. En l'etapa final, l'encofrat es despulla i s'elimina el material acabat. Per descomptat, amb aquest mètode de producció, la resistència i l'estètica de les llambordes són un ordre de magnitud inferiors a les de les rajoles obtingudes per fosa de vibració de dues capes, però el material resultant es distingeix per un cost assequible;

- La tecnologia de dues capes consisteix a abocar una solució de formigó amb colorants pigmentats amb una capa de 10-20 mm en el procés de vibració de la taula i, a continuació, completar la composició principal del formigó. Al cap d'uns dies aproximadament, el producte es retira del motlle mitjançant decapament, després del qual s'asseca.

L'etapa final de fabricació està representada per l'assecat correcte de les rajoles a un rang de temperatura de 20-35 ° C.

L'etapa final de fabricació està representada per l'assecat correcte de les rajoles a un rang de temperatura de 20-35 ° C.

El material retirat del motlle després de l'assecat s'ha d'assecar durant diversos dies en una habitació fresca.

Per facilitar el procés d'extracció rajoles de plàstic o motlle de silicona, s'ha de posar uns minuts en un recipient ple d'aigua tèbia.Com a resultat, el motlle de fosa s'expandeix i el material es pot eliminar sense problemes.

Amb qualsevol mètode de vibrocompressió, totes les formes plenes de morter de formigó estan necessàriament cobertes amb una capa de polietilè normal, que ajuda a prevenir l'evaporació prematura de la humitat i té un efecte positiu en les característiques de resistència de les lloses fabricades.

Nosaltres determinem la rendibilitat

Coneixent la tecnologia, podeu calcular si el joc val la pena.

| Material | Preu |

|---|---|

| Ciment (M500 Portland) | 300–500 rubles/bossa de 59 kg |

| Fracció de granit triturat 3-10 mm (com més gran, més barat) | 1.500-2.000 RUB per cub |

| Sorra sembrada | 600 rub./m.cu. |

| plastificant (S-3) | 80 rub/l |

| Tintura | de 1500 a 8600 rubles/25 kg El cost depèn de resistència ambiental |

| fibra de vidre | de 98 a 165 rub/kg |

| Lubricant per motlles | de 0 a 100 rub/l |

| Formes (el preu varia segons la forma, la mida i el material) | a partir de 30 rub/peça. fins a 1.500 rubles / peça. |

De mitjana, resulta que 1 m2 de lloses casolanes és un 55% més barat que el comprat. I si tenim en compte que el recurs de formularis és suficient per a 100-200 cicles, els lots posteriors seran encara més rendibles. Per descomptat, amb el nivell de competència actual, crear un negoci per a la producció de lloses ja no és rendible, però val la pena fer-ho per les vostres necessitats pel vostre compte.

Ara teniu tots els coneixements necessaris per fabricar i col·locar amb èxit lloses de paviment boniques i duradores al vostre lloc.

Elecció de la mescla de lletada

El revestiment adquirirà un aspecte estètic acabat si les seves costures es freguen bé. L'etapa final d'acabat del sòl ajudarà a ocultar els defectes resultants, protegirà les esquerdes de la penetració de pols i humitat.Quan es realitza treballs de rejuntat, cal seguir estrictament la tecnologia. L'elecció del material dependrà de la mida dels buits.

Si les costures entre els elements són amples, més de 5 mm, és millor triar un mastic a base de resina per rejuntar. Un petit espai a les juntes s'ha de segellar amb compostos resistents a la humitat a base de ciment. Els llocs en contacte amb la paret s'han de tractar amb segellador de silicona.

El rejuntat realitza no només funcions pràctiques, sinó també decoratives. El material de l'ombra desitjada es pot comprar ja fet o fet a mà. S'utilitzen lletades de color blanc pur si cal ocultar la col·locació desigual i altres defectes. Amb un estil perfecte, el disseny de les costures en colors contrastats es veurà bonic.

Motllura de rajoles

La majoria dels artesans domèstics no lubriquen les formes amb res. Les rajoles solen sortir fàcilment i tenen una superfície llisa. Les restes de formigó de la forma s'eliminen fàcilment amb àcid. La lubricació pot degradar significativament la qualitat del producte. Per tant, quan s'utilitza oli de motor usat com aquest, queden moltes petxines petites a la superfície de la rajola.

Si és impossible abocar rajoles sense lubricació, és important utilitzar una composició amb el contingut correcte de greix, comprada o preparada amb els ingredients següents:

- 1,5 litres d'aigua;

- 2 cullerades. l. sabó líquid;

- 100 g d'oli de màquina.

La solució s'aplica amb una paleta en formes amb un tobogan, després es col·loquen sobre una taula vibratòria i s'encén el motor. A mesura que la barreja s'assenta, s'hi rellena.

Després d'uns minuts espremut per vibració d'una solució d'aire i aigua apareixen a la superfície en forma d'escuma blanca. En aquest moment, s'apaga la taula vibratòria, es retiren els motlles i es col·loquen al bastidor.

Si l'efecte de vibració no s'atura de manera oportuna, començarà la separació dels components de la solució. Es tornarà poc homogeni i perdrà força.

Motlle de bricolatge per abocar

Per descomptat, podeu comprar un motlle per fer-ho vosaltres mateixos, però aquest serà el més fàcil. I com que es va decidir no buscar camins fàcils, ho farem nosaltres mateixos. Les formes són diferents de cautxú, plàstic, silicona. Els artesans els fabriquen amb qualsevol material, des de la fusta fins als motlles de sorra per a nens. Considerarem el mètode de silicona líquida o plàstic, perquè no és difícil ni car.

Les formes són diferents de cautxú, plàstic, silicona. Els artesans els fabriquen amb qualsevol material, des de la fusta fins als motlles de sorra per a nens.

Necessitarem:

- Fusta.

- Plàstic líquid (silicona).

- Nivell d'edifici.

- Va veure.

- Cargols.

- Trepant.

Un marc en forma de caixa està construït amb fusta, es comprova mitjançant un nivell de construcció perquè tot sigui llis, ja que la uniformitat de la nostra forma depèn directament d'això. Les parts del contenidor-box s'han d'enganxar de manera que no hi hagi buits, en cas contrari el plàstic sortirà. A l'interior, cal col·locar amb cura l'argila escultòrica, l'argila per a nens no funcionarà, perquè és massa enganxosa, la col·loquem gairebé al mig. Es col·loca un model de motlle en plastilina. Es fan forats a la plastilina amb un llapis perquè després les capes no es moguin, aquests seran panys. Es mesura quanta silicona es necessita, per això s'aboca qualsevol material a granel al recipient, després s'aboca en un recipient de mesura, aquesta serà la quantitat de silicona necessària. Quan tot estigui llest, el model es lubrifica amb oli vegetal. La silicona es pasta, ha de ser homogènia, sense bombolles. S'aboca en un raig prim al llarg del contorn del model.La curació completa es produirà després de 24 hores.

tecnologia de fàbrica

A escala industrial es realitza la producció de rajoles vibrocast, vibropremses i clínquer per a pavimentació de voreres. Al mateix temps, depenent de la tecnologia de fabricació, la qualitat dels productes varia molt.

La tecnologia de vibrocasting és bastant senzilla d'utilitzar. Es basa en el fet que la solució a base de ciment abocat en motlles arrissats i compactat sobre una superfície especial per vibració.

vibropremsa.

Aquests productes es distingeixen per tons de colors rics i es venen a un preu baix. Tanmateix, la força i la resistència a les gelades d'aquestes lloses de paviment és un ordre de magnitud inferior a la d'altres tipus.

Les rajoles vibropressades es fabriquen amb equips especials que compacten la mescla de formigó amb alta pressió. Aquestes llambordes són més resistents, però també més cares a causa de l'ús d'una premsa i un major consum d'energia.

La millor rajola és el clinker. La producció de clinquer de lloses de paviment es produeix mitjançant la cocció d'argila especialment preparada en un forn a una temperatura molt elevada. El producte final resulta ser molt durador, resistent a les gelades i bonic, tot i que no cedeix en termes de durabilitat fins i tot a la pedra natural dura.

Però l'elevat consum d'energia per a la fabricació de lloses i la necessitat d'utilitzar equips industrials cars fan augmentar el cost d'aquest material diverses vegades.

5 Instruccions per a la fabricació de lloses amb motlle de plàstic

Penseu en l'opció de fer rajoles amb una forma quadrada de plàstic de 30 x 30 cm. Aquest patró té un relleu de "caifòrnia".Un gran avantatge d'aquesta matriu és que és bastant rígida i no es deforma quan s'aboca la solució, però és bastant difícil treure'n el producte acabat. Per fer-ho més fàcil, primer heu de lubricar el formulari amb un lubricant especial o amb oli vegetal.

La mescla preparada amb antelació segons les instruccions que s'han donat anteriorment, s'aboca al motlle. Primer, només s'omple a la meitat, després s'aixeca i s'agita, i després s'aboca la resta de la solució, repartint-la amb cura amb una paleta o espàtula, mentre la pressiona.

Després d'això, la plantilla s'ha de "agitar" durant un temps perquè tota la solució quedi ben compactada. Si teniu una taula vibratòria, utilitzeu-la per a aquest propòsit. Es pot entendre que la solució està ben compactada per la seva superfície plana i les bombolles d'aire que han sortit.

Després es deixen un dia els motlles perquè la mescla s'assequi bé. Per regla general, aquest temps és suficient, però si la temperatura de l'aire és baixa, és millor deixar les rajoles durant dos dies.

Després d'aquest temps, la matriu es gira amb cura i s'elimina el producte, literalment hauria de lliscar-se, ja que la forma es va untar abans. Si cal, premeu una mica el fons del motlle perquè el producte quedi enrere.

És bastant fàcil fer rajoles amb motlles de plàstic on s'aboca el morter acabat.

Proporcions, composició i regles per preparar la solució

Com a regla general, s'utilitzen els mitjans següents:

- ciment;

- sorra;

- aigua;

- plastificant;

- runes.

Opcionalment afegir pigments i dispersant.

Des de rajoles per a privats si té sentit pintar, haureu d'adherir-vos o almenys centrar-vos en la proporció on hi haurà un 57% de pedra triturada, un 23% de ciment i un 20% de sorra.El plastificant s'afegeix en una quantitat del 0,5% en pes de ciment. Tots els ingredients secs es dilueixen al 40% amb aigua. Pel que fa als pigments i dispersants, se'ls assignen 700 ml/m² i 90 g/m², respectivament.

La composició de l'aigua per a la solució no fa mal investigar el contingut d'inclusions en excés, que pot afectar el rendiment. És adequat beure aigua per a la preparació de la barreja. Abans d'utilitzar, la solució s'agita, ja que els seus components es van deslaminant gradualment. Tampoc es pot utilitzar morter preparat si s'ha fraguat parcialment. A una temperatura de +30 ° C i més, s'afegeixen a la mescla una humitat inferior al 50%, partícules que retenen l'aigua, calç o argila.

Quins són els beneficis de les rajoles casolanes?

La producció de lloses amb les vostres pròpies mans és un procés força laboriós i bastant llarg, però alhora força emocionant. El resultat del treball són productes exclusius, combinats amb èxit en camins pintorescs.

Aquests camins tan inusuals serveixen com a marc digne per a les plantes de jardí amb flors.

A més, fer lloses amb les vostres pròpies mans estalviarà significativament diners en el pressupost familiar, ja que la compra d'un recobriment acabat és moltes vegades més cara.

Pot ser que la rajola casolana no sigui adequada per cobrir zones dissenyades per acollir estructures pesades o vehicles, però serà una solució excel·lent per a passarel·les al jardí. Amb la fabricació correcta de la mescla de formigó i l'exposició a totes les etapes de la tecnologia de producció, podeu obtenir un producte amb una durabilitat del 100%.

Amb colors i tints pigmentats, podeu crear rajoles de diferents tons.

Experimentant i pintant solucions amb colorants, podeu obtenir combinacions i patrons increïbles. El mateix procés de fer i organitzar camins és una activitat interessant que et permet alliberar el teu potencial creatiu, aportant molt de plaer i positiu.

Receptes aproximades per a llambordes.

Components de la solució més senzilla:

• sorra - 30 kg;

• plastificant - 100 g;

• Ciment Portland no inferior a М-500 – 15 kg;

• aigua aproximadament la meitat del volum de ciment.

Solució utilitzant estelles de granit:

• Ciment Portland no inferior a М-500 – 10 kg;

• sorra - 15 kg;

• petit granit triturat - 15 kg;

• plastificant - 100 g;

• aigua fins a la meitat del volum de ciment.

En lloc de granit, la grava fina és molt adequada. A més d'aquests components, és possible afegir fins a 1 kg/m3 d'una solució de poliamida de reforç especial, basalt o fibres de vidre utilitzades en la fabricació de formigó de fibra d'escuma. Les rajoles pintades s'obtenen afegint pigments, d'acord amb les instruccions d'un tipus concret de colorant. Per obtenir un color uniforme, la solució s'ha de barrejar a fons.

Conclusió

És poc probable que sigui possible ennoblir l'entorn de la casa en un mes o dos. Però durant aquest temps, teòricament, podeu tenir temps per traçar boniques voreres, camins i vies per al trànsit. Els artesans lloguen petit equipament, recullen materials improvisats, porten matèries primeres d'indrets propers i creen un terra enrajolat. En quina versió serà, senzilla o artística, depèn del temps dedicat. Abans de començar les principals etapes del treball, es selecciona la forma de la rajola i les plantilles per a la seva fabricació. Pel que fa al mètode de fabricació, es prefereix principalment el vibrocasting, perquè és més fàcil, més còmode i més senzill.En aquest cas, les característiques físiques dels productes només cediran lleugerament a les de les rajoles vibropressades. La selecció de mètodes i materials no acaba aquí. La qüestió del color segueix oberta. La barreja es tenyeix en el procés o la rajola ja solidificada es tenyeix.