- Filtres d'aire de bossa per a la purificació de l'aire de la pols

- On s'utilitza habitualment un filtre de bossa:

- Factors importants en el funcionament del filtre de bosses

- Dispositiu i circuit

- Aplicacions i característiques de funcionament

- Sistema de regeneració

- Principi de funcionament

- El principi de funcionament del filtre de bossa

- Com funciona un filtre de bossa?

- Mètode de neteja amb dispositius que utilitzen fotocatalitzadors

- Com funcionen els filtres de bosses

- Funcions i finalitat

- Funcionament en condicions difícils

- Quina és l'última tendència de filtració gruixuda?

- Principals tipus de bosses de filtre

- #1: Diferència de rendiment del maquinari

- Núm. 2: Classificació per tipus d'instal·lació de mànigues

- No 3: Varietats segons el material de fabricació

- Núm. 4: Classificació segons el mètode de regeneració

- Filtres de bossa amb bufat d'impuls

- Com funcionen els filtres de bosses

Filtres d'aire de bossa per a la purificació de l'aire de la pols

Per netejar les composicions pols-gas-aire, heu d'utilitzar un filtre de bossa. Es tracta d'un col·lector de pols de tipus "sec", que té un alt grau de fiabilitat i una mà d'obra excel·lent.Cap equip, ja sigui neteja humida o precipitadors electrostàtics, es pot comparar amb un filtre de bossa, ja que està equipat amb dispositius de filtrat, es poden utilitzar a altes temperatures, perquè estan fets de poliamida i politetrafluoroetilè.

El filtre de bossa és un equip versàtil perquè, de fet, es pot utilitzar en diferents processos tecnològics. Tanmateix, serà igual d'eficaç. No heu de controlar constantment el seu treball, perquè funciona contínuament.

Si necessiteu un filtre de bossa d'una mida determinada i amb determinades característiques de disseny que s'adaptin exactament a les vostres condicions de funcionament, podeu demanar aquest dispositiu, ja que aquests dispositius es poden fabricar segons els desitjos individuals. El més important és que us assegureu d'indicar quina composició formadora de pols s'ha de netejar principalment. Els fabricants, a partir d'això, seleccionaran el material adequat perquè facis un filtre de bossa.

On s'utilitza habitualment un filtre de bossa:

1. En la fabricació de materials de construcció. 2. En l'àmbit de la metal·lúrgia no fèrrica i ferrosa. 3. Durant el procés de fosa. 4. En el procés de l'automoció. 5. En les indústries energètiques i mineres, mobles, vidre i química. 6. En la producció d'aliments. 7. Quan es processa metall.

Factors importants en el funcionament del filtre de bosses

En el procés d'elecció d'aquest filtre, cal tenir en compte diversos punts clau, que inclouen elements com ara:

dades del punt de rosada de temperatura amb el grau d'humitat; dades de pressió i temperatura; · qualitat dels gasos, la seva explosivitat i volums del medi ambient que s'haurien de netejar; densitat de pols i el seu tipus; Com es desenvolupa aquesta etapa? La toxicitat de les substàncies de composició de pols.

Per calcular un filtre de bossa, primer cal determinar la quantitat de gas de purga amb composicions polsegoses que cauen sobre el material, i després tenir en compte la velocitat del procés de filtració amb un drap, i es va triar per a la fabricació. d'un filtre de bossa. Com operar un filtre de bossa?

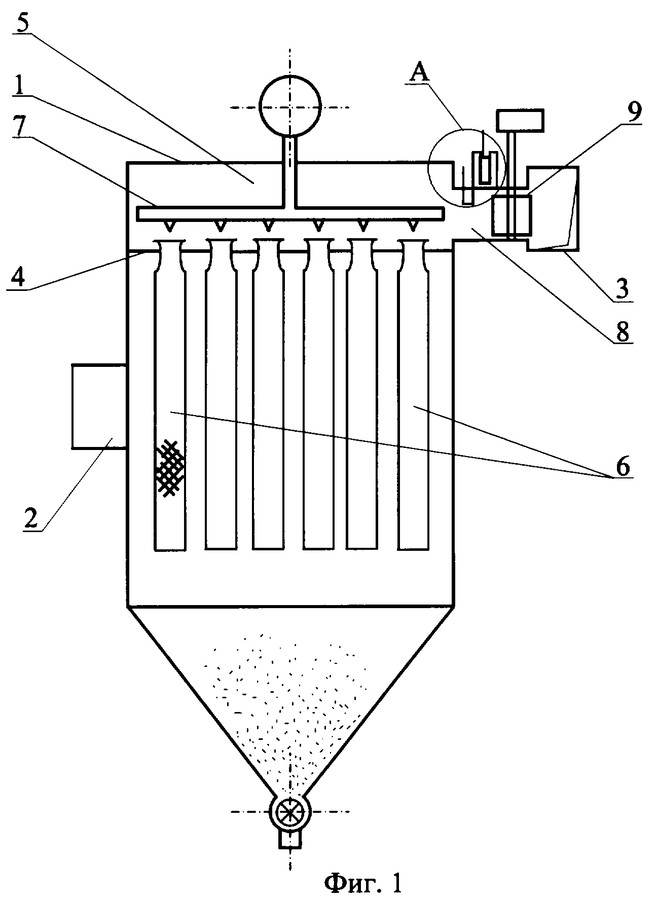

Dispositiu i circuit

El dispositiu de filtres de bossa, les seves característiques tècniques difereixen lleugerament de diferents fabricants. Els blocs principals i el diagrama esquemàtic del disseny consta dels elements següents:

- Cambra de gas bruta

- Neteja la cambra de gas

- Carcassa del filtre de bossa

- Placa de muntatge (placa de separació entre la cambra neta i la bruta)

- Bosses filtrants

- Sistema de regeneració amb receptors, vàlvules pneumàtiques, tubs de purga

- Tremuja amb dispositiu de descàrrega de pols i suports

- Sistema de control d'automatització

La configuració del filtre varia segons les condicions de funcionament i es pot complementar amb plataformes de servei, un sistema automàtic de descàrrega de tremuja, un sistema d'espeleologia de tremuja pneumàtica o vibratòria, un sistema de mescla d'aire exterior d'emergència per reduir la temperatura. Si l'equip es troba a l'exterior, per tal d'evitar la formació de condensats al cos, el filtre està equipat amb calefacció de les vàlvules pneumàtiques i de la tremuja, així com aïllament tèrmic.

Per a la filtració de pols explosius, per exemple, en la producció de farina, ciment, plantes de carbó, els filtres es fabriquen amb un disseny a prova d'explosió. El disseny a prova d'explosió del filtre de bosses implica l'ús de bosses de filtre amb un recobriment antiestàtic, que evita la formació d'una càrrega estàtica a la superfície del material del filtre. També s'instal·len membranes explosives a la carcassa del filtre, que alliberen l'excés de pressió en cas d'explosió.

El material filtrant de les mànigues es selecciona en funció de les característiques del medi que es filtra, les propietats i la finesa de la pols. Els principals materials utilitzats en els filtres de bosses són polièster (PE), meta-aramida (AR), poliimida (P84), fibra de vidre (FG), politetrafluoroetilè (PTFE), poliacrilonitril (PAN), sulfur de polifenilè (PPS) i altres.

Aplicacions i característiques de funcionament

La necessitat d'una purificació constant de l'aire a partir d'un gran nombre de petites partícules de materials i productes és experimentada per una àmplia gamma d'indústries. Per tant, els sistemes de filtre de bosses són habituals:

- a les indústries química i alimentària;

- a les empreses de producció de mineria i processament;

- en la producció de foneria, en la metal·lúrgia, en tallers on es refina la fosa amb màquines de granallat;

- en molins, ascensors i altres empreses on el processament i l'emmagatzematge de matèries primeres segueixen sent una font de pols;

- als llocs de producció i als tallers de pintura.

Depenent dels requisits de puresa de l'aire i de les característiques dels processos tecnològics, els filtres de bosses es poden equipar amb bosses fetes de diferents materials: són teixits naturals i sintètics i no teixits enrotllats en bosses.L'eficiència de la purificació de l'aire a partir de certs tipus de contaminants es pot augmentar mitjançant l'ús de materials porosos o teixits amb fibres alliberadores, llet i els seus homòlegs sintètics.

El dispositiu de la màniga us permet connectar-lo de diferents maneres: en un anell amb un gir de tela, en elements de molla, en pinces. Com a regla general, la vida útil d'una màniga s'estima en diversos anys. En absència de contaminants agressius a l'aire que destrueixin l'estructura del teixit, el sistema de regeneració fa front a la seva tasca i manté la capacitat de les bosses durant tot el cicle de funcionament.

Sistema de regeneració

A mesura que augmenta l'acumulació de partícules contaminants, disminueix el rendiment, la productivitat i l'eficiència del filtre de bossa i augmenta la resistència al moviment de l'aire del material del filtre. Per prevenir-los, recorren a la neteja regular dels canals del filtre. S'han desenvolupat i aplicat amb èxit a la pràctica diversos esquemes:

- agitació o recuperació aerodinàmica mitjançant bufat polsat o de retorn del filtre de bossa amb aire comprimit;

- sacsejada automàtica de vibracions;

- combinació de mètodes.

Podeu configurar el mode de neteja amb un temporitzador que emet un senyal després d'un període de temps determinat. Una altra manera és mitjançant les lectures del sensor, que arregla una caiguda important de pressió i rendiment. Per a ús de vibracions: ones sonores, sacsejades mecàniques. Amb l'ajuda de vibradors instal·lats amb una freqüència d'impacte d'uns 15 ... 25 Hz, la contaminació es redueix a la tremuja receptora.

L'esquema de bufat posterior del filtre de bossa consisteix en una exposició intensa a l'aire net. Amb el bufat polsat, es distribueixen petites porcions d'aire comprimit de manera intermitent (pulsos). Això crea vibració a la màniga. La durada del pols és de 0,1 ... 2 segons. La freqüència depèn de la naturalesa del canvi en la resistència del filtre de bossa. Es realitza l'autoneteja. De gran importància en aquest mètode és la humitat de l'aire comprimit. Abans de servir, s'ha d'assecar en una instal·lació especial. Amb el mètode combinat, s'utilitzen diversos tipus de regeneració.

Després d'un cert període de temps i una sèrie de regeneracions, la quantitat de brutícia enganxada al material del filtre s'estabilitza, que correspon a la resistència residual del material. Aquest valor depèn d'una sèrie d'indicadors d'aspiració: tela de filtre, paràmetres i propietats de les partícules contaminants, contingut d'humitat dels gasos, mètodes de regeneració.

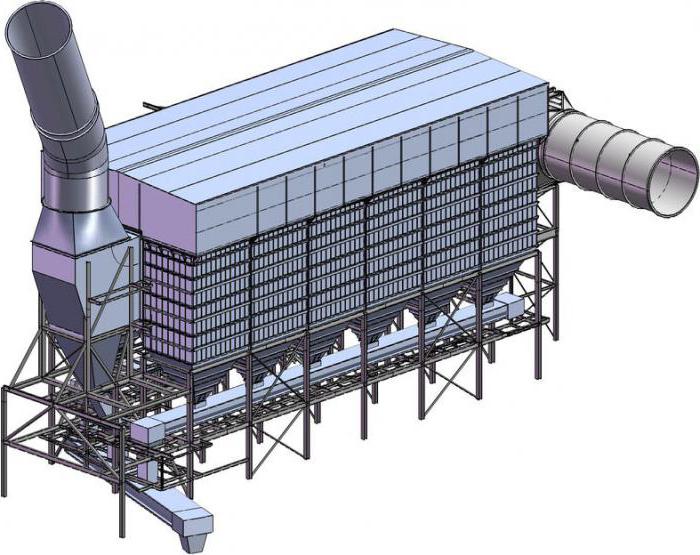

La foto mostra aquestes instal·lacions d'acció d'impuls. La preferència per la regeneració aerodinàmica sobre la mecànica és que durant la regeneració el treball de la mànega filtre de gas no es pot aturar. Això permet treballar durant tot el dia i la concentració de pols pot arribar als 55 g/m3.

Per descarregar els contaminants acumulats, s'utilitzen diversos mètodes. Els netejadors més productius inclouen el transport pneumàtic, que s'instal·la per a diversos búnquers alhora. El seu funcionament no requereix aturar els filtres de bossa. Corre amb el seu ventilador. La descàrrega es realitza a través d'un recàrrega de comporta, el funcionament del qual no viola l'estanquitat de l'aparell.Altres mètodes requereixen aturar el funcionament del sistema de filtració i tenen l'inconvenient de possiblement penjar els residus acumulats al búnquer.

El canvi del filtre de bossa es realitza per la pèrdua de les seves propietats filtrants, que en molts casos es produeix un cop cada 3 anys. Quan es treballa en un entorn lleugerament agressiu amb una concentració baixa de contaminants, el període de funcionament pot arribar fins a 6-7 anys.

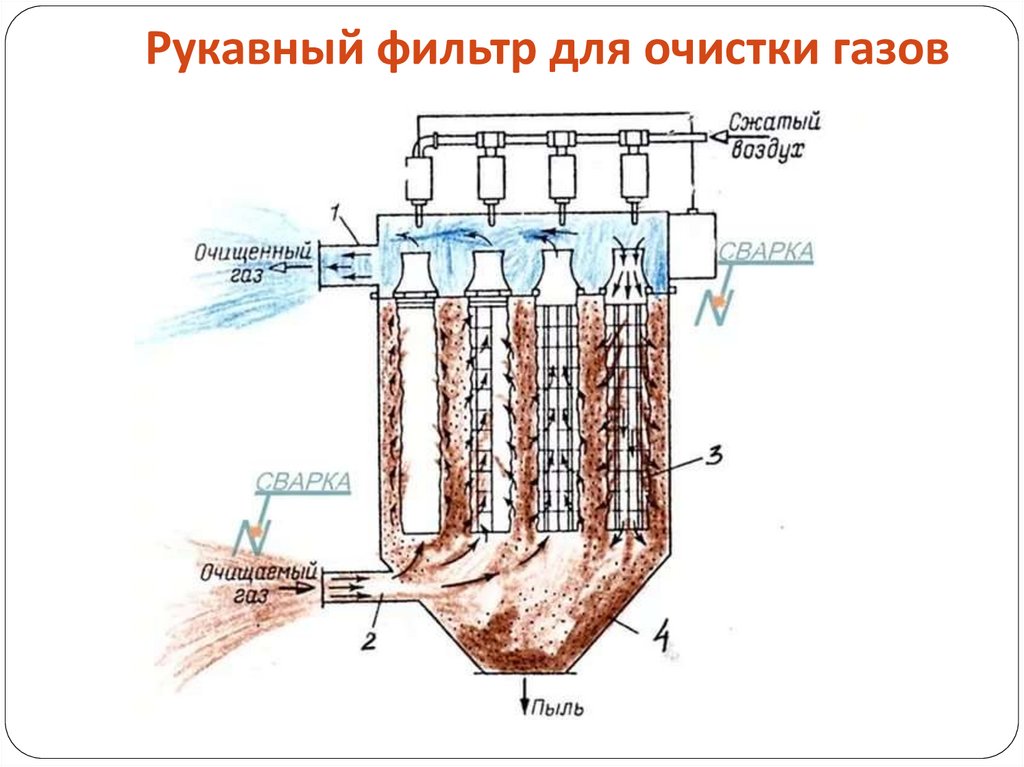

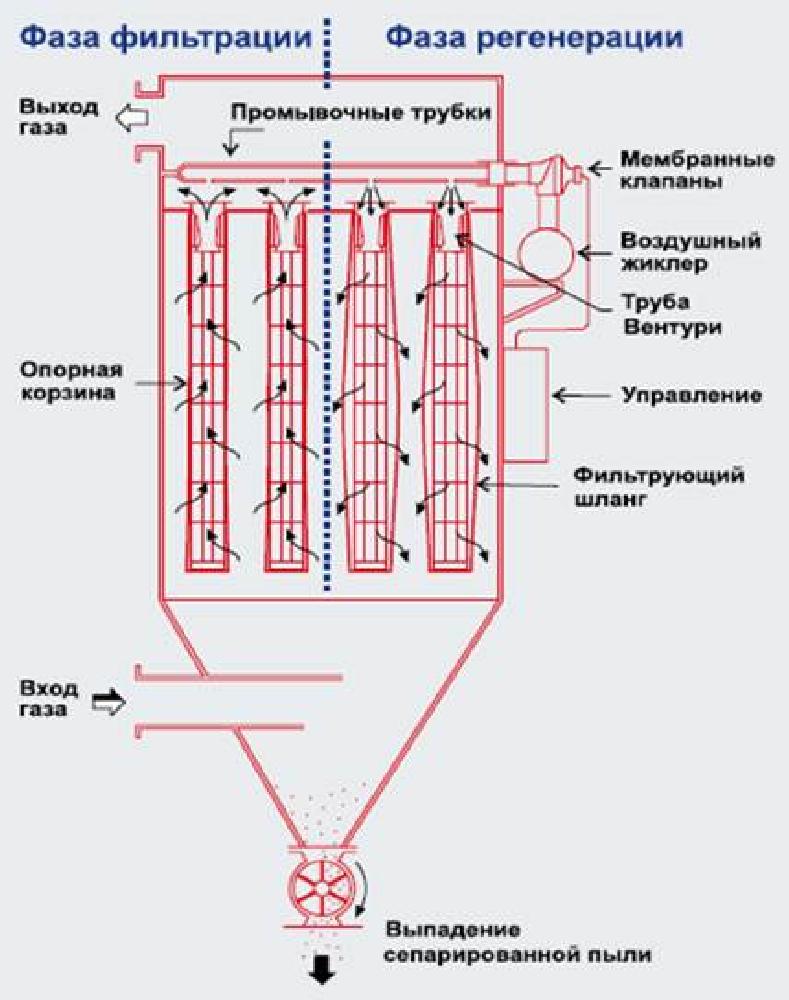

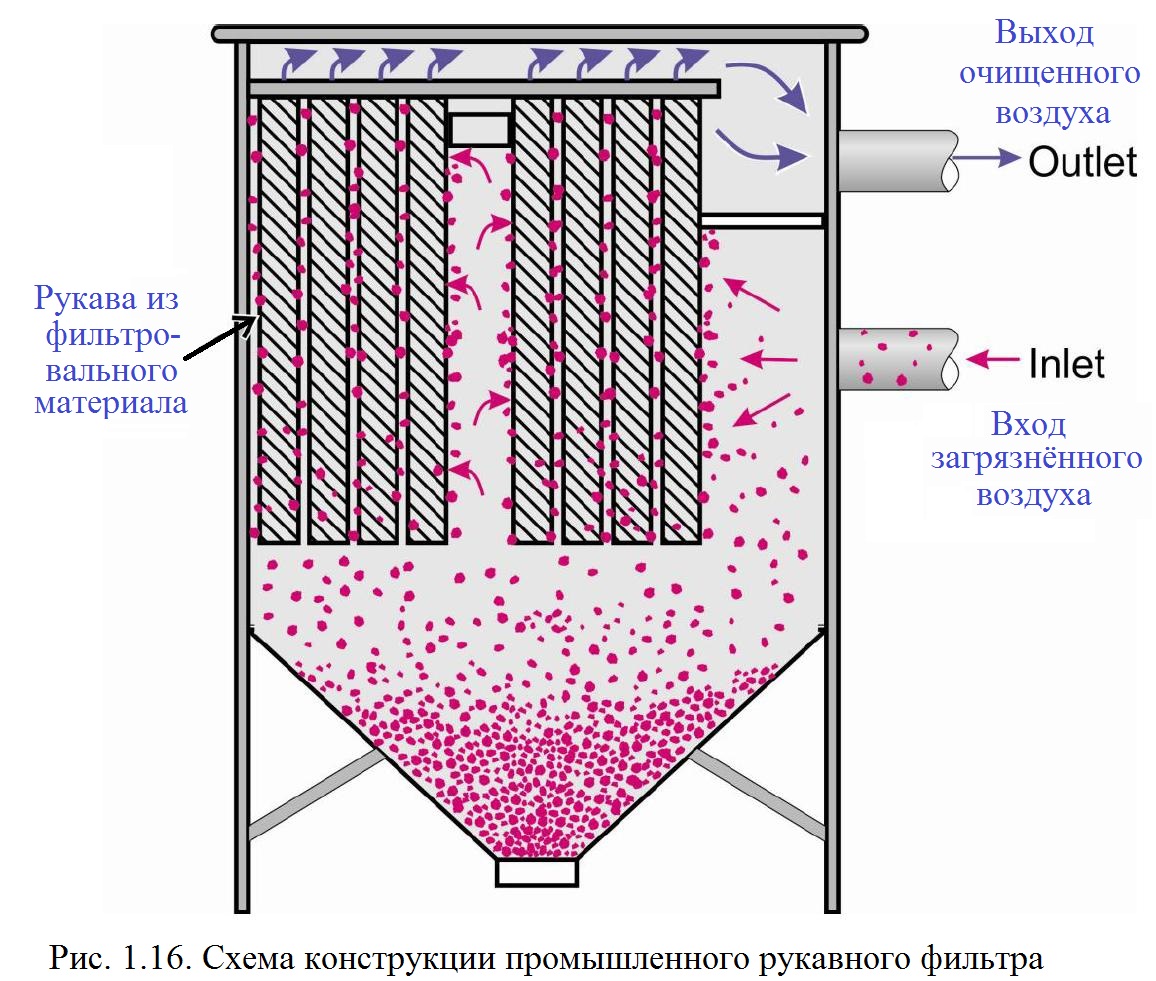

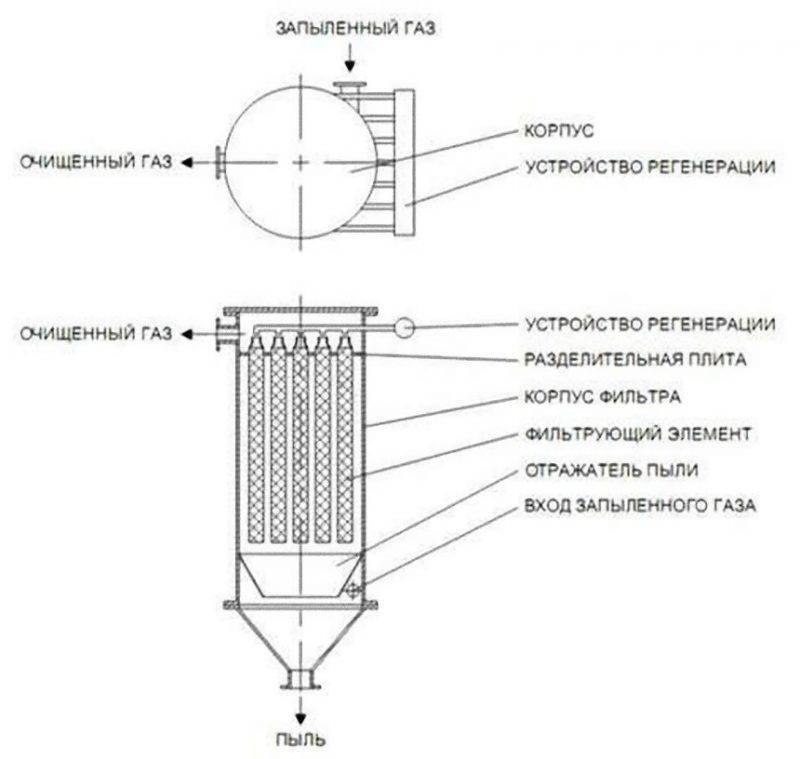

Principi de funcionament

El principi de funcionament dels filtres de bossa es basa en el pas de l'aire brut pels porus d'un material filtrant no teixit. L'aire pols entra a la cambra de gas bruta a través del conducte de gas a través del tub d'entrada i passa per la superfície de les bosses de filtre. La pols s'assenta sobre el material del filtre i l'aire purificat entra a la cambra de gas neta i després s'elimina del filtre. A mesura que la pols s'acumula a la superfície del material del filtre, la resistència al moviment de l'aire augmenta i el rendiment de les bosses del filtre disminueix. Per netejar les bosses de la pols atrapada, es regeneren amb aire comprimit o vibració, segons el mètode de regeneració del filtre de bosses. La pols descarregada de les mànigues entra a la tremuja d'emmagatzematge i s'elimina a través del dispositiu de descàrrega. Llegiu més sobre el bufat polsat dels filtres de bossa.

La regeneració d'impulsos dels filtres es realitza amb aire comprimit de classe 9 prepreparat segons GOST 17433-80 amb una pressió de 4 a 8 bar. El consum d'aire comprimit és individual per a cada filtre i es reflecteix a les especificacions tècniques. Les mànigues es regeneren automàticament segons un temporitzador o senyal de pressió diferencial (mitjançant un manòmetre de pressió diferencial), sense aturar el funcionament del filtre.

El principi de funcionament del filtre de bossa

Aquest és un disseny relativament senzill. Pot formar part de qualsevol ventilació interior que purifica l'aire polsós i el retorna a l'habitació. O un sistema autònom per a una neteja completa abans de ser abocat a l'exterior.

Com funciona un filtre de bossa?

L'esquema i el principi de funcionament del filtre de bossa es presenten anteriorment. El dispositiu està dissenyat per passar una quantitat important de gasos o aire contaminats. De manera preliminar, el flux d'aire entra al cicló, on s'assenta la gran fracció. A continuació, es mou a través de la vàlvula d'admissió al sistema. Allà, les partícules de pols o sutge es retenen al pla del filtre de la base teixida o no teixida.

El filtre de bossa pot ser d'un disseny únic. Però les bateries es consideren més eficients. Aleshores, l'aire surt per la vàlvula de sortida, que està equipada amb un sistema automàtic de control de pressió de sortida. El grau de purificació del filtre de bossa depèn de diversos factors i arriba al 90-99,9%.

Per tant, l'ús d'aquest disseny us permet realitzar les següents tasques:

- purificació d'alta qualitat de la barreja d'aire de contaminants;

- regulació de la quantitat i pressió de l'aire purificat que surt;

- creació d'un farciment uniforme de pols.

Les suspensions d'aire nocives es mantenen pel disseny de la funda i s'eliminen per sacsejada mecànica durant el procés de regeneració.

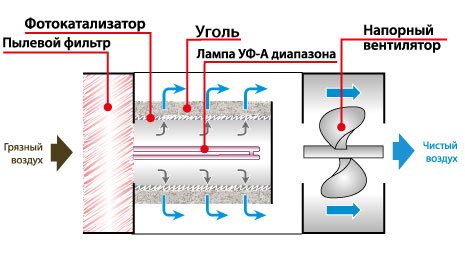

Mètode de neteja amb dispositius que utilitzen fotocatalitzadors

Els següents dispositius funcionen de manera similar als filtres HEPA, és a dir, la neteja inclou diverses etapes. Destrueixen completament les impureses nocives, i fins i tot els microorganismes que es troben a les masses d'aire.Aquests dispositius estan equipats amb un catalitzador, una làmpada ultraviolada, de vegades complementada amb un dispositiu generador d'ions, filtres amb carbó activat o plaques metàl·liques que funcionen sobre la base d'un camp electrostàtic. Aquests dispositius són els més efectius entre els dispositius implicats en la neteja de l'espai aeri. A més, són respectuosos amb el medi ambient, segurs d'utilitzar, econòmics i sense pretensions.

Els dispositius equipats amb un fotocatalitzador destrueixen completament les impureses de l'aire

Com funcionen els filtres de bosses

La purificació de l'aire es produeix en diverses etapes:

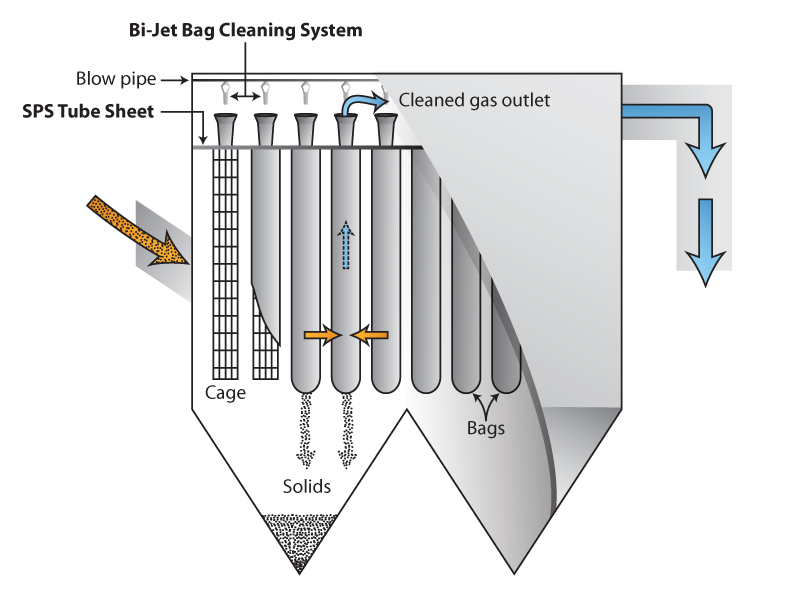

Etapa #1

A causa del buit creat pel ventilador, la barreja de pols i aire entra a la carcassa del filtre, que consta de cambres "brutes" i "netes". El gas purificat passa per una cambra "bruta", a l'interior de la qual hi ha elements filtrants (manguetes filtrants esteses sobre una malla de marc), sobre la qual té lloc el procés de filtració. En passar per les bosses de filtre fetes de tela filtrant de polièster, la pols s'hi perdura. El gas purificat surt del filtre per la brida de sortida. La pols perdura a les mànigues i cau.

Etapa #2

Quan s'acumula una capa de pols a la superfície de la làmina filtrant, s'activa el sistema de regeneració, que sacseja les mànigues del filtre amb un pols d'aire comprimit des de l'interior. El sistema de regeneració garanteix la neteja oportuna de les bosses de la pols i manté la permeabilitat nominal als gasos dels elements filtrants i es desencadena per un augment de la resistència hidràulica entre les cavitats "brutes" i "netes" de la carcassa del filtre. Quan s'assoleix un cert valor de resistència, les mànigues són sacsejades per un pols d'aire comprimit des de l'interior. La pols s'aboca al búnquer de mànigues.

Etapa #3

La descàrrega del búnquer es realitza mitjançant una comporta (juntament amb la barrena), que proporciona l'estanquitat necessària del filtre en la descàrrega de pols. La descàrrega de pols del búnquer s'ha de dur a terme amb regularitat, ja que la pols s'acumula al búnquer. No es permet l'acumulació de pols al búnquer per més de la meitat del seu volum. Depenent de la configuració del filtre: s'instal·la un interruptor de límit per al nivell d'ompliment de materials a granel al cos de la tremuja; s'instal·la un alimentador de comporta a la sortida del búnquer. Tots els controls de descàrrega de pols es troben a l'armari de control de descàrrega de pols.

Funcions i finalitat

Durant la producció a les empreses, l'aire està constantment contaminat per partícules de materials processats. Encara que el taller estigui ben ventilat, encara és impossible netejar completament l'habitació si no s'utilitzen equips especialitzats, com ara un filtre industrial. Les tasques principals d'aquestes instal·lacions inclouen eliminar les impureses tècniques i les partícules de pols de l'entorn.

Alguns models també poden fer neteja de gas. En termes senzills, eliminen fums, fums i gasos industrials de l'aire. També donen suport a la funció de preparació profunda de l'aire ambient. És a dir, poden desinfectar i descontaminar l'entorn i fins i tot regular les característiques microclimàtiques.

El sistema de regeneració pot ser de dos tipus:

- estàndard: la neteja i la regeneració de gas es duen a terme simultàniament;

- mode dissenyat per a condicions de funcionament difícils. Es realitza quan una o altra secció de l'equip operatiu està apagada.

Funcionament en condicions difícils

El filtre de bossa, les característiques del qual es seleccionen segons les condicions d'ús, és adequat per a treballs a l'aire lliure i en interiors. A la primera opció, es requereix una addició en forma dels components següents:

- aïllament tèrmic de la part del cos, que és d'especial importància en el cas de la condensació de vapor;

- calefacció de búnquers d'equips i sistemes de regeneració;

- un refugi especial que prevé els efectes dels fenòmens atmosfèrics.

Entre els principals tipus de dispositius, cal destacar un disseny de dues files, a la part mitjana del qual hi ha broquets per a l'entrada de gas contaminat i purificat, així com un d'una sola fila, en el qual es troben els broquets. al costat de l'estructura.

El transport de l'equip es realitza amb camions. Per simplificar aquest procés, el filtre de bosses, el dibuix del qual es presenta més amunt, s'implementa de forma parcialment desmuntada. Els nusos es fan en diverses variacions d'acord amb les condicions de funcionament. Per al muntatge de l'estructura s'utilitza un mètode de soldadura i connexions cargolades. La majoria dels dispositius estan dissenyats per funcionar amb un buit o pressió excessius.

Veure galeria

Quina és l'última tendència de filtració gruixuda?

Aquest és el desenvolupament de la filtració gruixuda després de l'elutriació. El motiu és clar. Enviar suc més o menys pur per a la fermentació. Neteja tant com vulgui l'enòleg.Però cal entendre que no pots filtrar el suc a la màxima puresa i pensar que serà el millor vi, però ni a l'inrevés, deixa el màxim d'impureses possibles i tindreu el millor vi. La veritat està en algun lloc al mig. Tot sobreestimarà la intenció de l'enòleg. Ha de saber quan, en què i com filtrar. Aquest és un tema difícil, en primer lloc, per als sucs, als cellers líders que s'hi dediquen, que alguns sucs es filtren de manera significativa fins a la màxima puresa, alguns no n'hi ha prou, al contrari, alguns fins i tot fan un cupatge, durant quina part del fang, després d'una discussió reflexiva per part del tecnòleg, torna al suc filtrat per aconseguir el nivell correcte de contingut de llot per al desenvolupament futur del vi durant o després de la fermentació.

Frantisek Bilek

Especialista en filtració i director de Bílek Filtry s.r.o.

L'article es va publicar a la revista "Vinař Sadař" (viticultura).

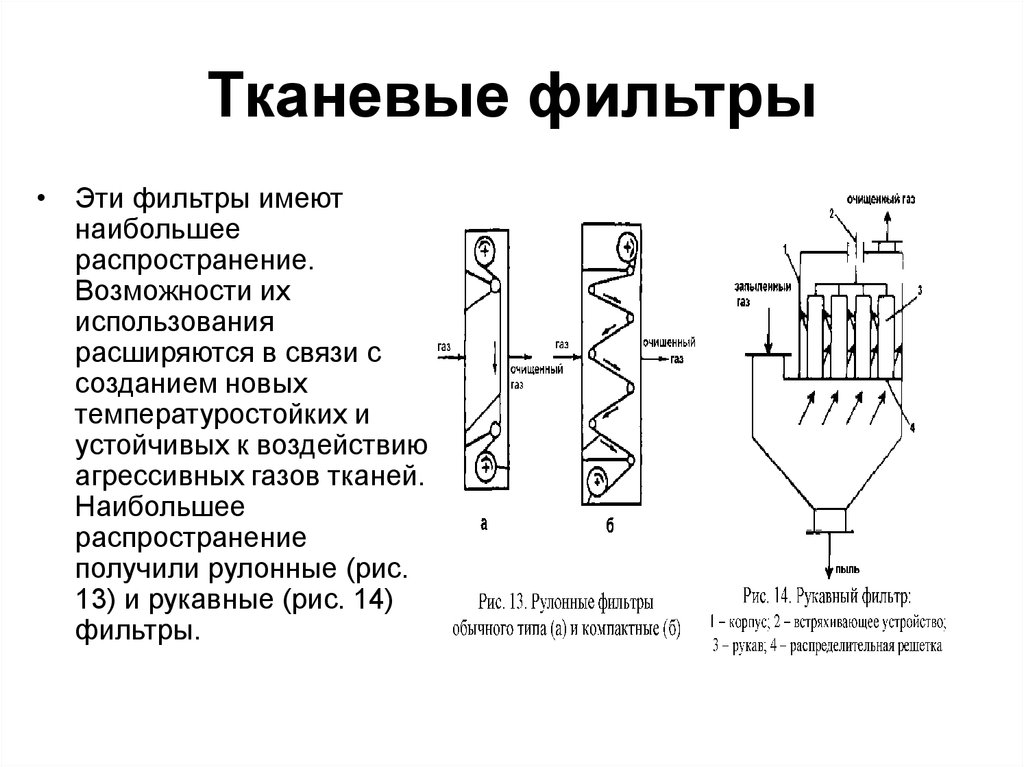

Principals tipus de bosses de filtre

L'elecció d'un filtre de bossa adequat es basa en les especificitats de la producció i la naturalesa de la pols produïda en el seu procés. Els principals criteris en els quals hauríeu de confiar a l'hora de seleccionar aquest equip són el rendiment de la unitat i la profunditat de purificació de l'aire entrant.

La resta de paràmetres són individuals: el grau de la seva importància depèn de les condicions de producció

Per exemple, l'elecció del material del qual està fet el filtre depèn totalment de les característiques dels contaminants de pols que sorgeixen durant la producció.

#1: Diferència de rendiment del maquinari

Els filtres de màniga es divideixen en dos tipus principals: rodons i plans.El primer tipus està dissenyat per funcionar en empreses amb una gran càrrega de pols i és capaç de passar i netejar volums d'aire força greus: més de 100 mil m 3 per hora.

Les mànigues planes tenen un rendiment més modest, però també tenen un disseny més compacte. Aquests sistemes de neteja són adequats per a tallers amb una petita càrrega de pols.

Núm. 2: Classificació per tipus d'instal·lació de mànigues

Per tipus d'instal·lació, els sistemes amb filtres de bossa poden ser verticals o horitzontals. Aquests últims segueixen sent més eficients, ja que permeten passar més aire o gas.

El camí del flux en si a través de la màniga és força llarg, de manera que els porus del material de filtre atrapen més contaminants.

Distingeix les mànigues i en una forma: el·lipsoïdal, cilíndrica, rectangular.

No 3: Varietats segons el material de fabricació

La classificació i el principi de funcionament del filtre de bossa també es veuen afectats pel material del qual està fet l'element filtrant. Sovint està fet de tela.

Pot ser de cotó o llana natural, o de materials sintètics:

- polièster;

- fibra de vidre;

- poliamida;

- meta-aramida;

- politetrafluoroetilè;

- poliacrilonitril, etc.

L'elecció del material de la bossa es basa en el tipus de producció, les característiques de la mescla filtrada, la dispersió i propietats de la pols i l'agressivitat del medi.

Recentment, s'han fet especialment populars els filtres no teixits amb una estructura més uniforme i finament porosa que, a causa de la superfície fibrosa, retenen més contaminants.

Núm. 4: Classificació segons el mètode de regeneració

El mètode de recuperació del filtre es pot considerar una altra categoria per classificar aquests dispositius.

La regeneració de la unitat de mànega és una etapa important en el funcionament de l'estructura, per la qual cosa s'ha de prestar una atenció especial.

De fet, la regeneració és un procés de neteja de la màniga de la brutícia acumulada.

El procediment es pot dur a terme per diversos mètodes, l'elecció dels quals depèn de la naturalesa de la pols:

- Neteja per vibracions, durant la qual es sacseja intensament la màniga o la bateria de les mànigues, després de la qual les partícules de contaminants cauen a una tremuja especial per a la seva posterior eliminació. La pols se n'elimina mitjançant un sistema de transport de pols: un transportador de cargol o pneumàtic, un tambor rotatiu, una cadena rascadora, una comporta corredissa o una comporta de vàlvula.

- Purga per pols o neteja pneumàtica. El filtre està sotmès a un bufat per pols o a una neteja pneumàtica mitjançant un flux d'aire invers, que elimina les micropartícules dels porus.

- Neteja combinada. Una bateria o una sola funda es sotmet a una neteja combinada, durant la qual el filtre es sacseja i es bufa amb fluxos d'aire net.

La neteja per vibracions es pot fer no només automàticament: el procés de regeneració de vegades es realitza manualment gràcies a un mànec especial i s'anomena neteja mecànica de la màniga.

Però la majoria de vegades el procés de regeneració es porta a terme automàticament a causa del funcionament dels sensors de contaminació, que reaccionen a la quantitat de brossa recollida i determinen la pressió i el rendiment de la màniga. Si la pressió a la sortida de l'estructura baixa, el sensor inicia el procés de purga o el mecanisme de sacsejada.

Amb una baixa càrrega de pols en un entorn no agressiu en una petita àrea de producció, el ple funcionament d'un filtre de bosses pot arribar fins a cinc anys, després dels quals caldrà la seva substitució programada.

Filtres de bossa amb bufat d'impuls

El disseny senzill dels filtres de bossa i el seu funcionament eficient han fet que aquest tipus de mecanisme de filtre sigui el més comú a la indústria. A més, aquests filtres tenen una classificació interna que caracteritza el tipus de material utilitzat i les característiques del subministrament de gas.

El disseny dels filtres de bossa és tal que permet la filtració de gasos en diversos corrents alhora. L'espai entre les mànigues permet la inflació lliure de les mànigues sota l'acció del flux d'aire i la facilitat de la seva substitució o reparació.

Filtre de bossa polsat

El disseny de les bosses de filtre pot ser diferent. Normalment es fabriquen en forma de cilindre de tela (d'una sola peça o de peces) amb o sense mànigues separadores. Les vores superior i inferior de les mànigues, en aquells llocs on es tanquen amb un coll, s'enfonsen i s'arrossen per donar-los una major resistència.

Els filtres que s'utilitzen per purificar els gasos de la pols es fabriquen més sovint en forma de diversos filtres de bossa, que es connecten en paral·lel a les bateries. En aquest cas, la filtració es produeix alternativament en tres blocs, situats un darrere l'altre.

Dos d'aquests blocs realitzen la seva pròpia filtració, i el tercer - la descàrrega de fangs.

Bateria de filtre de bossa

Durant el procés de filtració, el gas, que està contaminat amb pols, s'envia a les bosses de filtre. Les partícules de pols del gas queden a la màniga, formen un precipitat.

En el moment en què el precipitat arriba al seu gruix màxim, el gas deixa de fluir a l'aparell. Després d'això, l'aire es bufa a la màniga del filtre en sentit contrari. I gràcies a la vibració, el sediment cau de la màniga del filtre. El sediment cau i entra al con, i d'aquest es descarrega en bosses.

Per netejar completament les bosses de filtre, es canvia al mode d'eliminació de pols.

Per netejar qualitativament el flux continu de gas de partícules de pols, s'ha d'utilitzar una bateria de tres mànigues, que funcionen al seu torn. Dos dels filtres funcionen constantment, i el tercer és una còpia de seguretat i es treu durant el funcionament dels dos primers.

Així com en la separació de suspensions, la purificació de gasos de partícules en suspensió per filtració s'utilitza quan la separació no es pot dur a terme per decantació en ciclons i cambres de decantació. El principi de funcionament dels dispositius de purificació de gasos per filtració és similar al funcionament dels dispositius de separació de suspensions. En aquests dispositius, s'utilitzen particions poroses que permeten el pas del gas, però al mateix temps retenen partícules sòlides a la seva superfície.

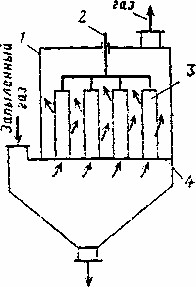

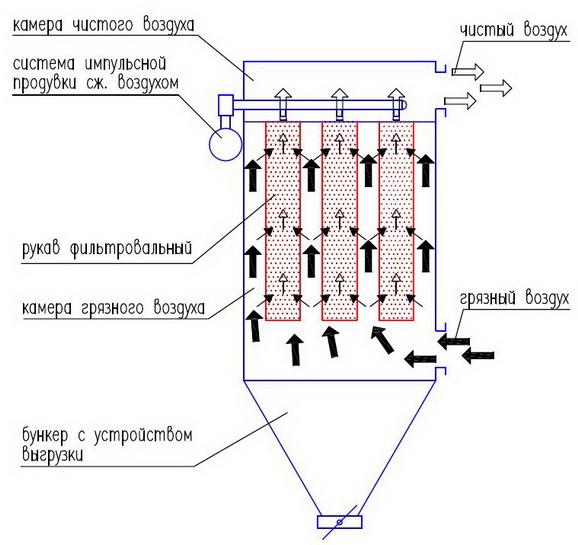

Com funcionen els filtres de bosses

El principi de funcionament dels filtres de bossa es basa en la separació de partícules de pols quan el flux d'aire passa per l'element del filtre.

La figura 1 mostra un diagrama del subministrament inferior d'aire polsós, a la figura 2: l'aire polsós es subministra a la part superior de la cambra. L'esquema de subministrament d'aire depèn de la ubicació de la unitat de filtratge al complex d'equips tecnològics i de la presència de dispositius addicionals de purificació d'aire, com ara ciclons.

Independentment de l'esquema per subministrar aire pols al filtre de bosses, el principi de funcionament consta de dues etapes:

-

neteja de l'aire;

-

regeneració del filtre de bossa.

Durant la fase de neteja, el ventilador aspira aire, a mesura que passa pel filtre, vegeu figures 1 i 2, la pols s'instal·la a l'exterior de l'element filtrant de la bossa.

Depenent del rendiment de la instal·lació i del tipus de pols, l'aire comprimit s'allibera periòdicament a través de la vàlvula d'aire a la màniga, mentre que el flux d'aire de major pressió treu la pols de l'exterior de l'element del filtre.

És important entendre que, depenent del disseny del sistema de purga de polsos, es pot realitzar la neteja:

-

tots els filtres alhora;

-

grups de filtres;

-

cada filtre

-

sacsejada una vegada o alternativa.

Durant la sacsejada mecànica, a causa de la sacsejada periòdica del marc on es fixen els elements del filtre, la pols es descarrega de la part exterior de la funda.

Una característica de la tecnologia de purificació d'aire que utilitza filtres de bossa és el requisit de la humitat de l'aire comprimit utilitzat per sacsejar polsos. Abans de subministrar aire a la vàlvula, s'ha d'assecar en una instal·lació especial. El punt de sequedat (punt de rosada) depèn del tipus de pols.

Quan s'utilitzen filtres de bossa d'acord amb els requisits de la documentació de disseny, la vida útil de l'element del filtre és d'uns 3 anys. Podeu augmentar significativament la vida útil netejant regularment el filtre periòdicament.